Aplicación

Contáctanos

Correo electrónico

Teléfono

Dirección

No. 60, carretera este de Yungjing, pueblo Liyuan, distrito Tongzhou, ciudad de Beijing, China

Nitración

Categoría:

Solicitud

Nitración es el proceso de introducir un grupo nitro (NO₂) en un compuesto orgánico. Desde el descubrimiento de la nitración del benceno en 1834, esta reacción se ha convertido en una piedra angular en la síntesis química. Sin embargo, el proceso de nitración requiere el uso de ácido nítrico fumante y ácido sulfúrico concentrado o ácido acético glacial (y a veces anhídrido acético), y la naturaleza exotérmica significativa de la reacción significa que las consideraciones de seguridad son de suma importancia. Por ejemplo, en el Manual de Riesgos Químicos Reactivos de Bretherick, se presentan extensos debates sobre las incompatibilidades del ácido nítrico con más de 80 clases de reactivos, junto con la siguiente declaración de advertencia: “Si se encuentra cerca de la composición estequiométrica, una mezcla homogénea de ácido nítrico y prácticamente cualquier compuesto orgánico es un explosivo sensible de alta energía.”

Producción continua puede proporcionar una alternativa valiosa a la química por lotes, ya que la velocidad de reacción y la temperatura se pueden controlar ajustando los caudales de materiales a través del sistema.

Requisitos regulatorios

Las regulaciones en varios países promueven la aplicación de equipos automatizados continuos desde las siguientes perspectivas:

Control de riesgos: La automatización reduce el riesgo de error humano y la posibilidad de pérdida de control en los procesos por lotes.

Seguridad inherente: Los procesos continuos mantienen niveles de inventario de materiales más bajos, haciendo que la acumulación de calor sea más manejable.

Aplicación de las normas: China y la Unión Europea exigen explícitamente el uso de procesos continuos a través de listas y directivas regulatorias. Estados Unidos y Japón impulsan indirectamente la adopción al exigir análisis de seguridad exhaustivos.

Las empresas deben cumplir con las regulaciones locales y las normas de la industria, priorizando la implementación de procesos de nitración continuos. También deben integrar sistemas automatizados, como los sistemas de control distribuidos (DCS) y los sistemas instrumentados de seguridad (SIS), para cumplir con los requisitos de cumplimiento.

| País | Nombre de la regulación/norma | Cláusula de requisitos específicos | Tipo de equipo automatizado |

| Estados Unidos | OSHA 29 CFR 1910.119(j)(4) | Sistemas de control automatizados (control de temperatura y presión) | DCS |

| Unión Europea | Anexo II, artículo 1.4 de la Directiva Seveso III | Procesos continuos como opción de Mejor Técnica Disponible (MTD) | DCS |

| Unión Europea | Anexo II, artículo 1.4 de la Directiva Seveso III | Procesos continuos como opción de Mejor Técnica Disponible (MTD) | DCS |

| China | Cláusula 5.2.1 de GB/T 34325-2017 | Procesos continuos y automatizados obligatorios | DCS + Enclavamiento SIS |

| Japón | Artículo 28 de la Ley de Seguridad e Higiene Industrial | Dispositivos de control automatizados o remotos | Reactor continuo sellado |

Caso

PMG lideró el esfuerzo para ayudar a los clientes a maximizar las ganancias del espacio limitado dentro de las instalaciones existentes mediante la producción del ingrediente activo en la trifluralina.

La reacción consiste principalmente en dos pasos:

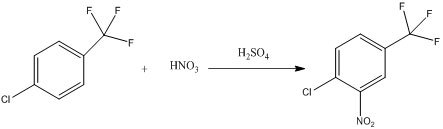

Paso 1: El trifluorotolueno se somete a una nitración simple para producir 4-cloro-3-nitrotrifluorotolueno. La ecuación de reacción es la siguiente:

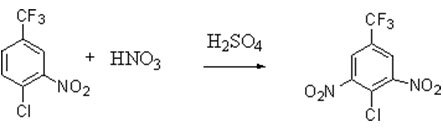

Paso 2: El trifluorotolueno se somete a dos nitraciones para producir 4-cloro-3,5-dinitrotrifluorotolueno. En el trifluorotolueno, el átomo de cloro es un grupo donador de electrones que activa la posición orto, mientras que el grupo trifluorometilo es un grupo atrayente de electrones que desactiva la posición orto. El grupo nitro también es un grupo atrayente de electrones que desactiva la posición orto. La selectividad de esta reacción es relativamente alta y está determinada principalmente por la estructura inherente de la molécula. La ecuación de reacción es la siguiente:

Según los datos de reacción del estudio piloto, el rendimiento del producto deseado fue del 96,55 %, mientras que el rendimiento del subproducto fue del 2,54 %. El experimento se realizó utilizando un reactor de microcanales a escala piloto. Sin embargo, el tiempo de residencia en el estudio piloto fue relativamente largo. Dado el alto rendimiento industrial, el uso de un reactor de microcanales solo resultaría en una gran caída de presión y costos de inversión excesivamente altos. Por lo tanto, se propuso un diseño que combina un reactor de microcanales con un reactor de bobina de retardo. En este diseño, el tiempo de residencia dentro del reactor de microcanales se establece en 40 segundos, mientras que el tiempo de residencia dentro del reactor de bobina de retardo se establece en 120 segundos.

Fotografías del sitio de equipos de producción industrial

Comparación de datos de eficiencia de producción

| Artículo | Reactor por lotes | Reactor de microcanales |

| Personal requerido | 12 | 3 |

| Superficie | 230 m² | 6 m² |

| Tiempo de reacción | 2 hours | 3 minutes |

| Tasa de conversión | 90% | 92% |

| Nivel de seguridad | Bajo | Alto |

| Modo de operación | Por lotes | Continuo |

| Seguridad | Pobre | Alto |

| Costo del equipo | Bajo | Ligeramente inferior |

| Características | Alta contaminación, baja eficiencia | Eficiente, ecológico, respetuoso con el medio ambiente |

Otras noticias