Aplicación

Contáctanos

Correo electrónico

Teléfono

Dirección

No. 60, carretera este de Yungjing, pueblo Liyuan, distrito Tongzhou, ciudad de Beijing, China

Proceso de hidrogenación

Categoría:

Solicitud

La hidrogenación es un proceso químico donde el hidrógeno (H₂) reacciona con compuestos orgánicos en presencia de un catalizador. Este proceso se lleva a cabo típicamente a altas temperaturas (100–400 °C) y altas presiones (1–30 MPa) para facilitar la unión de átomos de hidrógeno con las moléculas objetivo. Los objetivos clave incluyen la reducción de enlaces insaturados (p. ej., alquenos, compuestos nitro), la eliminación de heteroátomos (azufre, nitrógeno, oxígeno) o la mejora de las propiedades del producto (p. ej., estabilidad del combustible). Las aplicaciones comunes incluyen:

● Refinación de petróleo: Hidrodesulfuración (HDS), hidrocraqueo.

● Industrias químicas y farmacéuticas: Síntesis de intermedios farmacéuticos, reducción de productos químicos finos.

● Nuevos materiales de energía: Tecnologías de almacenamiento de energía de hidrógeno y almacenamiento de hidrógeno líquido orgánico.

Tendencias tecnológicas

En el diseño y la fabricación de reactores de hidrogenación, se deben abordar numerosos desafíos, como la infiltración de hidrógeno en las redes metálicas a alta temperatura y presión, lo que provoca fragilización y agrietamiento del material. Además, el sellado hermético a largo plazo a alta presión es fundamental para evitar fugas de hidrógeno y posibles explosiones.

Los nuevos equipos de reacción en flujo continuo (p. ej., reactores de microcanales, reactores tubulares) están reemplazando gradualmente a los reactores por lotes tradicionales. Las ventajas clave incluyen:

● La alta superficie específica mejora las velocidades de transferencia de masa/calor, reduciendo el tiempo de reacción de horas a minutos y mejorando la selectividad del producto.

● El pequeño volumen de reacción (escala de mililitros) minimiza los requisitos de almacenamiento de hidrógeno y los riesgos de explosión.

● El diseño modular reduce la superficie ocupada por el equipo, mientras que la tecnología de regeneración del catalizador en línea reduce el consumo.

● La alimentación precisa reduce la generación de residuos, lo que se alinea con los principios de la química verde.

Caso

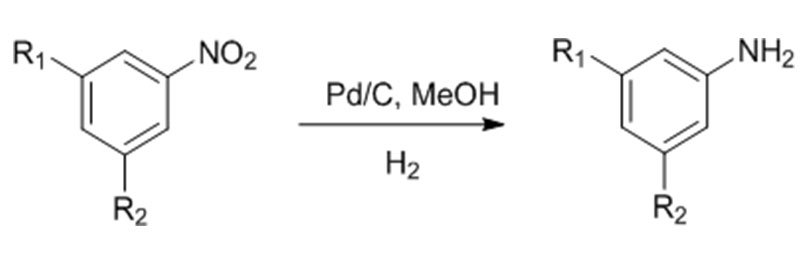

PMG ayudó a un cliente a desarrollar un sistema de reacción continuo montado sobre patines para procesos de hidrogenación. El flujo de trabajo incluye:

● Mezcla y reacción: La materia prima líquida del tanque de mezcla de materias primas se mezcla completamente con hidrógeno antes de entrar en el reactor, donde la reacción procede en condiciones controladas (temperatura, presión) con participación del catalizador.

● Separación gas-líquido: La corriente del producto pasa a través de un sistema de separación gas-líquido para dividirse en fases gaseosa y líquida.

● Reciclaje de hidrógeno: El hidrógeno separado se recomprime, se mezcla con hidrógeno fresco y se reutiliza.

● Procesamiento de líquidos: La fase líquida se somete a un desprendimiento de amoníaco a presión atmosférica, seguido de destilación.

● Recuperación de amoníaco: El amoníaco evaporado se comprime y se recupera en un tanque de amoníaco líquido para la preparación de la materia prima líquida.

● Diseño compacto: Todo el sistema montado sobre patines ocupa una superficie de 4 m × 3 m × 4 m (L × A × H), lo que permite una utilización eficiente del espacio.

Esta solución integrada mejora la seguridad del proceso, reduce el consumo de hidrógeno y admite la recuperación de recursos en circuito cerrado.

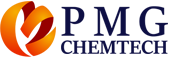

Ecuación de reacción

Proceso de producción industrial

Reactor de hidrogenación automático

Página anterior

Página siguiente

Otras noticias