Aplicación

Contáctanos

Correo electrónico

Teléfono

Dirección

No. 60, carretera este de Yungjing, pueblo Liyuan, distrito Tongzhou, ciudad de Beijing, China

Animación

Categoría:

Solicitud

El proceso de amoniación se refiere a un procedimiento industrial que convierte sustancias que contienen nitrógeno en amoníaco (NH₃) o compuestos que contienen amino (-NH₂) a través de reacciones químicas. Su mecanismo principal consiste en transformar fuentes de nitrógeno (por ejemplo, urea, nitratos, compuestos orgánicos de nitrógeno) en amoníaco o combinar amoníaco con otras sustancias para generar derivados, normalmente a alta temperatura y presión, reacciones catalíticas o conversión biológica. Este proceso es un componente fundamental de la utilización del ciclo del nitrógeno y se aplica ampliamente en la industria química, la agricultura y los sectores de protección ambiental.

Las reacciones de amoniación a menudo se llevan a cabo a altas temperaturas (300–500 °C) y alta presión (10–30 MPa). El equipo puede experimentar fugas o explosiones debido a la sobrepresión o el calor extremo. Las fluctuaciones en las condiciones de reacción (temperatura, presión, concentración) pueden provocar reacciones incontroladas de "fuga térmica", que potencialmente pueden provocar explosiones en cadena. El gas amoníaco (NH₃) es muy irritante; las fugas pueden causar envenenamiento, quemaduras en las vías respiratorias o lesiones oculares. Los subproductos como el monóxido de carbono (CO) y el gas hidrógeno (H₂) pueden provocar asfixia o combustión.

Si bien la tecnología de amoniación es una piedra angular de los sistemas químicos modernos, su naturaleza de alto riesgo exige un estricto control corporativo sobre los parámetros del proceso, la integridad del equipo y las medidas de seguridad del personal.

Tendencias técnicas

A nivel mundial, los procesos de amoniación están evolucionando hacia vías con bajas emisiones de carbono (síntesis de amoníaco basada en hidrógeno verde), sistemas inteligentes (monitoreo digital gemelo) y circularidad de recursos (reciclaje de amoníaco). Los marcos regulatorios se están alineando cada vez más con los objetivos de neutralidad de carbono.

| País/Región | Enfoque regulatorio | Tecnologías de equipos principales |

| Estados Unidos | Gestión de riesgos y control de emisiones | Reactores de microcanales + desnitrificación SCR |

| UE | Procesos verdes y diseño modular | Reactores electrolíticos de membrana de intercambio de protones + catálisis heterogénea |

| China | Localización y actualizaciones inteligentes | Reactores en cascada de múltiples etapas + desulfuración/desnitrificación integrada basada en amoníaco |

| Japón | Resistencia sísmica y optimización de la eficiencia energética | Reactores de lecho fijo resistentes a sismos + generación de energía a partir del calor residual |

Caso

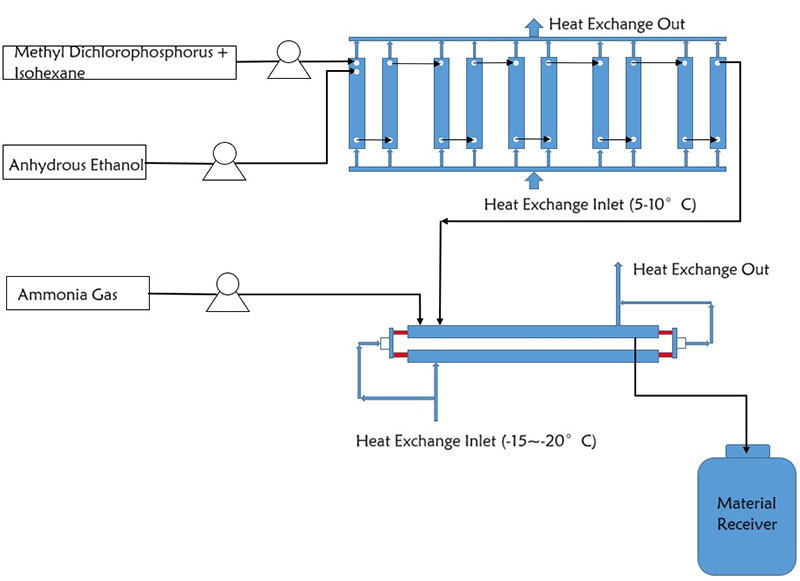

PMG ayudó a un cliente a desarrollar una producción continua. El proceso de reacción se divide en dos pasos: el primero implica una sustitución nucleofílica, y el segundo neutraliza el ácido generado en el primer paso. Se adoptó un sistema en tándem que combina un reactor de microcanales y un reactor multifásico. Basándose en un tiempo de residencia del primer paso de 20 segundos, el rendimiento anual total es de 2862,2 t/a. Con un volumen de retención del reactor multifásico de 50 L, el tiempo de reacción en el reactor tubular se calculó en 358 segundos.

Ecuación de reacción

Diagrama de flujo del proceso

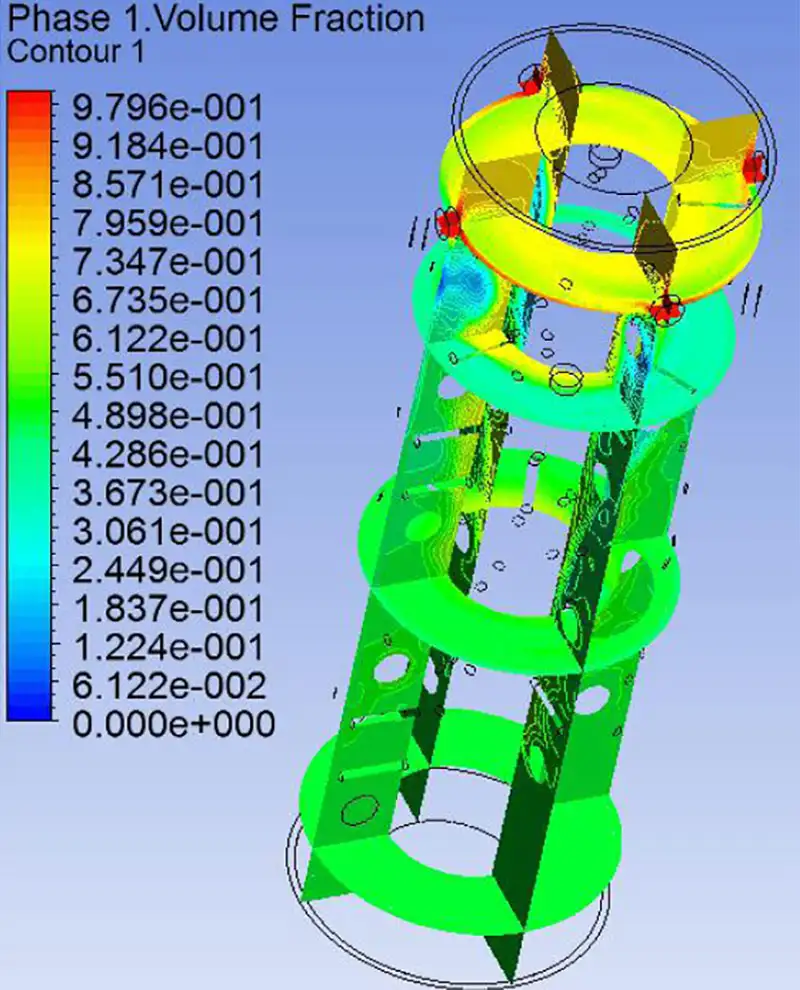

Diagrama de nube de distribución de la fracción de volumen de los materiales

Del diagrama de nube de distribución de fases, se puede observar que el efecto de mezcla en el reactor tubular es excelente, lo que garantiza una mezcla completa de los materiales de reacción.

Página anterior

Página siguiente

Otras noticias